[FOCUS] Save Sand, une usine de recyclage du béton clef en main et des stratégies pour produire du sable autrement

![[FOCUS] Save Sand, une usine de recyclage du béton clef en main et des stratégies pour produire du sable autrement](https://www.eclaira.org/data/sources/users/12487/20230918140618-focusfiliezre.webp)

MS est une entreprise familiale dirigée par Cécile et Alexandre Guillaume, employant une centaine de personnes. Industrie engagée au service des acteurs de la construction, MS s’organise aujourd’hui autour de 4 secteurs d’activité : travaux souterrains, industries minérales, traitement de l’eau et recyclage. Elle développe ainsi le projet Save Sand, une usine qui permet le recyclage du béton et des terres excavées par le lavage, le triage et le broyage de ceux-ci.

L’industrie est-elle en pénurie de sable ?

Mondialement, nous utilisons 50 milliards de tonnes de sable chaque année. Il est, cependant, important de nuancer sur le fait que ce sont en fait des granulats de différentes tailles qui donnent des gravillons, du gravier, du sable, etc. qui n’ont pas la même utilisation. Le sable à proprement parler ne constitue alors qu’un tiers environ de cette quantité. Il y a effectivement de moins en moins de sable de la bonne taille prêt à être facilement trié et utilisé, tel que le sable de rivière qui est même déjà lavé par l’eau.

Cependant, les carrières produisent aussi du sable à partir de la roche massive en plusieurs étapes : concassage, broyage, triage et lavage. Ces étapes permettent d’obtenir différents types de gravillons. La roche ne manque pas et les gestionnaires souhaitent alors ouvrir de nouvelles carrières. La problématique environnementale se déplace alors sur l’utilisation d’énergie plutôt que sur la raréfaction de la ressource car la pierre est abondante bien que non renouvelable. Ces pratiques sont identiques dans le domaine minier lors de l’extraction de métaux et minéraux.

Il faut avoir conscience que, de toutes façons, l’extraction de sable nécessite des étapes de triage et de lavage qui garantissent des matériaux de meilleure qualité pour des constructions plus robustes. Ainsi, les gestionnaires des carrières sont plutôt d’avis de multiplier les sites.

D’un autre point de vue, on se pose la question de nos déchets de bâtiments. Ainsi le projet Recybéton restitué en 2018 affirme pourvoir fournir les recommandations nécessaires au réemploi de 20 à 30% de béton recyclé dans la construction. Bien que l’industrie savait déjà que la réutilisation du béton était possible, ce rapport a permis de rassurer les acteurs pour se lancer dans ce type de projet.

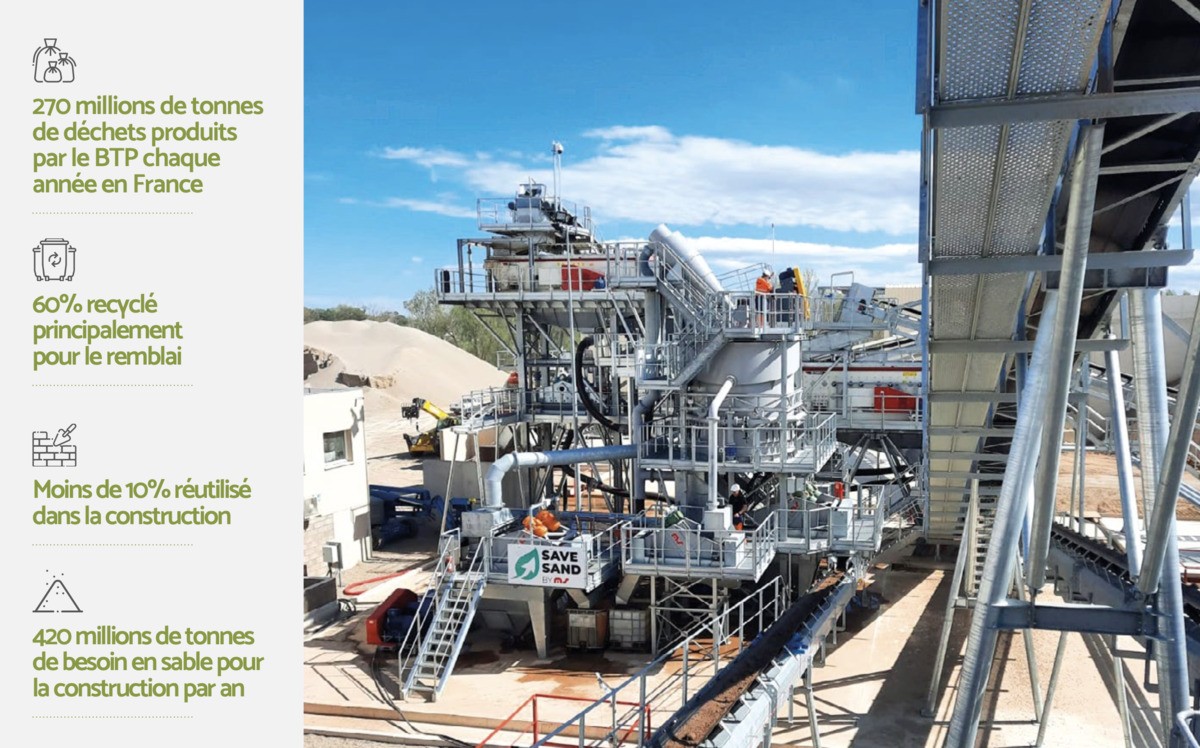

De nombreux chiffres sont donnés pour caractériser la filière de recyclage du béton. La production de déchets du BTP est de 270 millions de tonnes par an en France, ce qui représente 7 à 8 fois plus que les ordures ménagères. 60% de cette quantité serait recyclée, principalement pour le remblai. La réutilisation dans la construction est aujourd’hui à moins de 10% alors qu’aujourd’hui, le besoin en « sable » pour la construction est de 420 millions de tonnes par an.

Il faudrait que les carrières évoluent et qu’elles deviennent également des centres de recyclage.

Quelle technologie proposez-vous pour réduire la pression sur le sable ?

Save Sand fait le lien entre ces différents chiffres en permettant de trier, laver et broyer les gravats de bétons à différentes tailles pour la construction. Cette usine clé en main permet de retirer les débris indésirables (plastique, polystyrène, bois, argile, etc.).

D’autre part, la moitié des déchets du BTP est en fait composée de terres excavées, soit 115 millions de tonnes en France. La technologie Save Sand est aussi capable de traiter, c’est-à-dire trier et nettoyer ces terres.

L’usine permet donc de passer d’un gisement de matériaux brut à un produit fini qui peut être valorisé, vendu et utilisé dans la construction. Cela a toujours été le métier de l’entreprise : la transformation et la valorisation des ressources minérales. Par exemple, elle permet l’installation de machine pour le creusement de tunnel. Les terres extraites lors de ce type de chantier sont considérées comme des déchets de BTP alors qu’elles peuvent être parfois de meilleure qualité que les matériaux valorisés en sortie de carrière.

C’est l’addition de plusieurs réalisations depuis 30 ans qui a permis d’arriver au projet Save Sand. Il y a 25 ans, MS met en place une petite usine de recyclage in-situ sur l’un de ces chantiers. Puis, il y a 15 ans, un client décide de se lancer dans la transformation de déchets du BTP pour lequel MS fournit les machines.

L’idée semble tellement évidente que Alexandre Guillaume, co-dirigeant de MS, pense alors que les passerelles vont se créer naturellement, or les acteurs des filières se parlent peu. Les filières de la construction, de la gestion des déblais et de l’extraction des minerais sont très verticales.

Devant ce constat, il y a 5 ans, MS package une usine complète et, 2 ans plus tard en 2020, lance la commercialisation.

Il y a de la place pour de nouveaux acteurs dans le recyclage.

Comment comptez- vous déployer cette usine ?

Pour aller plus loin, il y a au moins deux stratégies possibles et complémentaires.

En premier lieu, il faudrait que les carrières évoluent et qu’elles deviennent également des centres de recyclage. En effet, elles ont déjà l’équipement et les compétences. Il suffirait de certaines améliorations ciblées pour passer à ces carrières hybrides traitant et valorisant en parallèle nouvelles ressources et déblais de BTP.

La deuxième solution est la création de circuits courts plus proches des villes, idéalement sur d’anciennes friches industrielles. La tonne de sable vaut entre 10 et 20€ ; ainsi le transport est une part importante du prix. C’est pourquoi le maillage territorial est déjà important aujourd’hui. Il est maintenant nécessaire d’ajouter les plateformes complètes de recyclage au plus proche des agglomérations concentrant la majorité de la production de déblais et du besoin en matériaux valorisés.

Cette mutation permettrait d’atteindre l’objectif des 20 à 30% de recyclage des 400 millions de tonnes de déchets pour l’utilisation en construction.

Une usine Save Sand a été installée pour un client vers Perpignan. Il prouve que cela fonctionne économiquement en vendant ses matériaux au même prix que ceux issus de ses carrières, tout en utilisant un peu moins d’énergie car cela nécessite moins de broyage.

Cependant, ces carrières hybrides ou ces nouvelles plateformes de recyclage tardent à se multiplier devant une probable peur de l‘inconnue. Au-delà des producteurs et recycleurs, il faut que la demande augmente grâce aux appels d’offres des collectivités en intégrant le recyclage du béton.

Il y a de la place pour de nouveaux acteurs dans le recyclage en plus de la production de sable par les carrières. Les géants de la gestion des déchets ne se sont pas positionnés sur ce créneau. L’un des objectifs de MS est de réussir à identifier les acteurs qui feront cette transformation.

MS a rencontré des acteurs du terrassement avec qui elle ne collabore pas encore. Lors du déplacement des sols qu’ils réalisent, ils produisent de la terre qu’ils ne peuvent pas valoriser telles quelles ou avec une très faible valeur ajoutée. Utiliser « Save Sand » leur permettrait d’avoir des produits finis utilisables. Les terres excavées sont tout autant un sujet dans les déchets du BTP, mais cela n’est pas encore dans le scope des éco-organismes.

Une usine sera au printemps 2024 mise en place chez Nonet, entreprise de construction belge, qui souhaitait valoriser l’excédent de terre généré par ses activités de terrassement. Dans ce cas, cela veut dire la création d’un site dédié, la mise en place de machines dont cet acteur n’a pas l’habitude, et donc un accompagnement spécifique de ses équipes. Il a donc demandé un engagement de la part de MS de réaliser cette formation poussée. C’est une belle opportunité pour MS, qui passe également par une offre de contrat de service car après avoir vendu ses machines. On est alors sur un modèle économique lié à l’économie de la fonctionnalité et de la coopération où la clef de voûte est l’humain.

En effet, même si des systèmes de contrôle à distance existent, l’usine nécessite 2 à 3 personnes en permanence pour s’assurer de son bon fonctionnement. Il faut donc motiver les demandeurs d’emploi à faire carrière dans ce nouveau métier. Ils deviendraient alors conducteurs d’usine de recyclage, métier pour lequel aucune école n’existe à ce jour.

Source : ECLAIRA - Le Bulletin N°27 / septembre 2023

> Lire en ligne le Bulletin ECLAIRA N°27

> Télécharger en PDF le Bulletin ECLAIRA N°27

> Lire d'autres articles de ce numéro

> Consulter tous les bulletins ECLAIRA

Bulletin édité par le CIRIDD - soutenu par la Région Auvergne-Rhône-Alpes